旋盤加工に使用されるバイトの種類を徹底解説!構造や形状からご紹介

旋盤加工は、円筒形や円盤形などの回転対称形状を高精度に加工する代表的な切削方法であり、その性能を最大限に引き出す鍵となるのが「バイト」です。バイトは素材を削り、目的の寸法や形状に仕上げるための切削工具であり、その構造や形状、刃先材質の選び方によって加工精度や表面品質、作業効率が大きく変わります。本記事では、バイトの構造別・形状別の種類と特徴を詳しく解説するとともに、用途や素材に応じた選定のポイントも紹介します。初心者の基礎理解から、現場での工具選びの見直しまで役立つ内容を、体系的かつ実務目線でお届けします。

旋盤加工は、円筒形や円盤形などの回転対称形状を高精度に加工する代表的な切削方法であり、その性能を最大限に引き出す鍵となるのが「バイト」です。バイトは素材を削り、目的の寸法や形状に仕上げるための切削工具であり、その構造や形状、刃先材質の選び方によって加工精度や表面品質、作業効率が大きく変わります。本記事では、バイトの構造別・形状別の種類と特徴を詳しく解説するとともに、用途や素材に応じた選定のポイントも紹介します。初心者の基礎理解から、現場での工具選びの見直しまで役立つ内容を、体系的かつ実務目線でお届けします。

この記事は、包装用品・店舗用品の通販 「シモジマオンラインショップ 」が監修しています。

旋盤加工とは?加工に使うバイトの基本的な役割

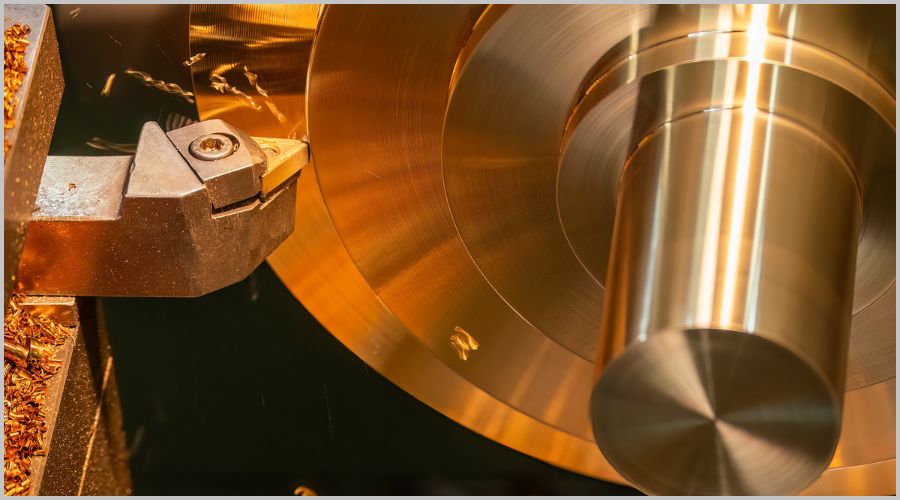

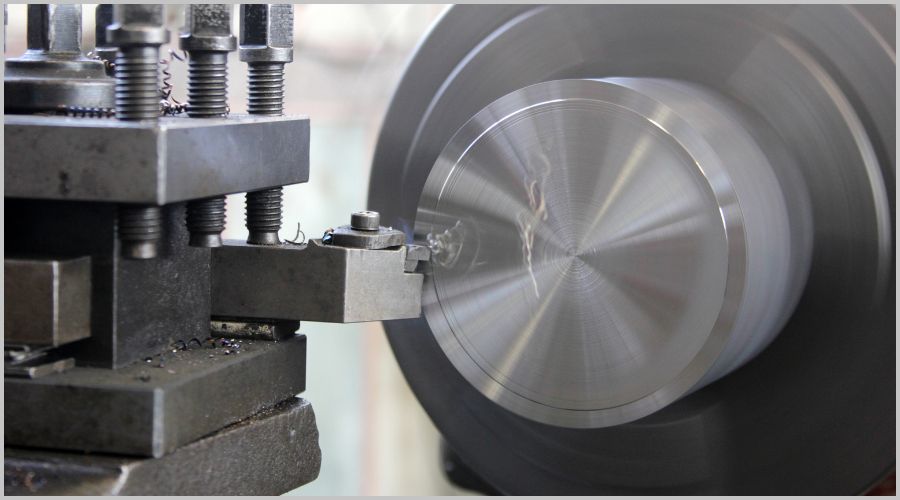

旋盤加工とは、金属や樹脂などの素材を回転させながら切削し、所定の寸法や形状に仕上げる加工方法です。工作機械である「旋盤」に素材を固定し、モーターの力で高速回転させ、切削工具である「バイト」を当てることで、外径削り・内径削り・溝加工・ねじ切りなど、さまざまな加工を行います。円筒形状や円盤形状など、回転対称の精密部品を製造する際に広く利用されています。

バイトは旋盤加工における最も重要な切削工具であり、その役割は素材を設計通りの形状・寸法に削り出すことです。バイトの形状や刃先の角度、材質の選び方によって、加工の精度・表面の仕上がり・加工速度が大きく変わります。また、加工対象の材質(鉄、アルミ、ステンレス、樹脂など)や用途に応じて最適なバイトを選定することで、刃先の寿命延長や加工品質の安定化が可能になります。

つまり、旋盤加工におけるバイトは「製品の品質を左右する核心的な存在」であり、適切な種類と条件で使用することが、効率的かつ高精度なものづくりの鍵となります。

旋盤バイト・旋削工具はこちら

旋盤加工とは、金属や樹脂などの素材を回転させながら切削し、所定の寸法や形状に仕上げる加工方法です。工作機械である「旋盤」に素材を固定し、モーターの力で高速回転させ、切削工具である「バイト」を当てることで、外径削り・内径削り・溝加工・ねじ切りなど、さまざまな加工を行います。円筒形状や円盤形状など、回転対称の精密部品を製造する際に広く利用されています。

バイトは旋盤加工における最も重要な切削工具であり、その役割は素材を設計通りの形状・寸法に削り出すことです。バイトの形状や刃先の角度、材質の選び方によって、加工の精度・表面の仕上がり・加工速度が大きく変わります。また、加工対象の材質(鉄、アルミ、ステンレス、樹脂など)や用途に応じて最適なバイトを選定することで、刃先の寿命延長や加工品質の安定化が可能になります。

つまり、旋盤加工におけるバイトは「製品の品質を左右する核心的な存在」であり、適切な種類と条件で使用することが、効率的かつ高精度なものづくりの鍵となります。

旋盤バイト・旋削工具はこちら

構造別に見るバイトの種類と特徴

旋盤加工で使われるバイトは、その構造によって大きく3つのタイプに分けられます。ここでいう構造とは、刃先と工具本体(シャンク)の一体化や交換方式など、バイトの作りや組み立て方を指します。この構造の違いは、加工精度や耐久性、メンテナンスのしやすさ、さらにはコストにも直結するため、目的や加工条件に合わせた選択が欠かせません。本章では、代表的な「スローアウェイバイト」「ソリッドバイト」「付刃バイト」について、それぞれの特徴や利点・注意点をわかりやすく解説し、適切な使い分けのヒントをお伝えします。

旋盤加工で使われるバイトは、その構造によって大きく3つのタイプに分けられます。ここでいう構造とは、刃先と工具本体(シャンク)の一体化や交換方式など、バイトの作りや組み立て方を指します。この構造の違いは、加工精度や耐久性、メンテナンスのしやすさ、さらにはコストにも直結するため、目的や加工条件に合わせた選択が欠かせません。本章では、代表的な「スローアウェイバイト」「ソリッドバイト」「付刃バイト」について、それぞれの特徴や利点・注意点をわかりやすく解説し、適切な使い分けのヒントをお伝えします。

スローアウェイバイト

スローアウェイバイトは、刃先に取り付けられたチップ(インサート)を使い捨て・交換できる構造のバイトです。チップが摩耗した際は再研磨せず、新しいものと交換するだけで再使用できるため、段取り替えが迅速で、生産効率の向上に直結します。チップは超硬合金やセラミック、CBNなど多様な材質・形状が用意されており、加工する素材や目的に応じて容易に変更できるのも特徴です。 この構造は、常に安定した刃先形状と切れ味を保てるため、寸法精度や表面品質の安定化に優れています。また、刃先交換のみで本体を長期間使用できるため、工具全体のコスト削減にもつながります。一方で、初期導入時には本体とチップの両方を揃える必要があり、ソリッドバイトに比べて単価が高くなる場合があります。 生産現場や多品種加工、短納期対応など、効率と安定性が求められる場面で特に効果を発揮するバイトと言えます。ソリッドバイト

ソリッドバイトは、刃先からシャンクまでが一体構造になっているバイトです。多くの場合、ハイス(高速度鋼)や超硬合金で成形され、刃先が摩耗した際には研磨によって再利用が可能です。 一体型構造のため剛性が高く、振動やたわみに強いことから、安定した切削が行えます。特に小径部品や精密加工など、細かな寸法精度が求められる場面で効果を発揮します。また、刃先形状を研削で自由に成形できるため、特殊形状や限定的な加工にも柔軟に対応できます。 ただし、摩耗や欠損が大きい場合には工具全体を交換する必要があり、長期的には消耗コストがかさむ可能性があります。精密加工や試作品の製作、特注形状の加工など、柔軟性と高精度が求められる用途に適したバイトです。付刃バイト

付刃バイトは、シャンク(本体部分)に別材質の刃先をろう付け(または溶接)した構造のバイトです。シャンクは主に鋼材で作られ、刃先部分には超硬合金やサーメットなど、切削性能の高い材質が用いられます。この構造により、ソリッドバイトと比較して高い切削性能を持ちながら、本体部分のコストを抑えることができます。 刃先が摩耗した際は、再研磨によって繰り返し使用できるため、工具寿命を長く保てます。また、刃先材質とシャンク材質を分けることで、強度・耐久性・加工性のバランスを最適化できる点もメリットです。 一方で、ろう付け部分は熱や衝撃に弱く、過度な切削条件や不適切な使用で刃先が剥離する恐れがあります。そのため、重切削よりも中・軽切削や量産加工において、コストと性能のバランスを重視したい場面に適したバイトといえます。 付刃バイトはこちら刃先・角度や形状別に見るバイトの種類と特徴

旋盤バイトは構造だけでなく、その形状によっても分類されます。ここでいう形状とは、刃先の形や配置、加工対象への当たり方など、切削動作に直結する形態上の違いを指します。この形状の選び方は、加工できる部位や精度、仕上げ面の品質に大きく影響します。例えば、外径削りや端面加工に適した片刃バイト、溝加工や切断に特化した突切りバイト、ねじ加工専用のねじ切りバイトなど、用途ごとに最適な形状が存在します。本章では代表的な形状バイトを取り上げ、それぞれの特徴や得意とする加工内容を解説し、作業内容に合わせた形状選びのポイントを明らかにします。

旋盤バイトは構造だけでなく、その形状によっても分類されます。ここでいう形状とは、刃先の形や配置、加工対象への当たり方など、切削動作に直結する形態上の違いを指します。この形状の選び方は、加工できる部位や精度、仕上げ面の品質に大きく影響します。例えば、外径削りや端面加工に適した片刃バイト、溝加工や切断に特化した突切りバイト、ねじ加工専用のねじ切りバイトなど、用途ごとに最適な形状が存在します。本章では代表的な形状バイトを取り上げ、それぞれの特徴や得意とする加工内容を解説し、作業内容に合わせた形状選びのポイントを明らかにします。

片刃バイト

片刃バイトは、刃先が片側にのみ付いている最も一般的な旋盤バイトで、外径削りや端面削りなど幅広い加工に使用されます。刃先は右勝手(右片刃)と左勝手(左片刃)があり、旋盤の送り方向や加工面の位置によって使い分けます。 右片刃は主に右から左へ送りながら外径を削る際に使用され、左片刃はその逆方向の加工や、端面を削る際に有効です。構造がシンプルで取り回しやすく、切削条件や刃先形状の調整も容易なため、旋盤加工の基本工具として多くの現場で採用されています。 また、刃先の角度や逃げ角を適切に設定することで、仕上げ加工から荒加工まで幅広く対応可能です。汎用性の高さと扱いやすさから、初心者から熟練者まで幅広く使用されるバイトです。剣バイト

剣バイトは、刃先が細長く尖った形状を持つバイトで、主に溝加工や段差加工、細部の切り込みなど、限られたスペースでの切削に適しています。その形状から、深い溝や内径付近の加工など、通常の片刃バイトでは届きにくい箇所にもアプローチできるのが特徴です。 刃先が細く、切削抵抗を抑えやすいため、精密な加工や微細な切り込みに向いていますが、一方で剛性が低く、過度な切り込み量や高送りでは刃先が欠けやすい傾向があります。そのため、使用時は切削条件を抑え、安定した保持と送り管理が重要です。 狭い部位や複雑形状の加工に強みを発揮し、特に精密部品や小径部品の製造現場で重宝されるバイトです。ねじ切りバイト

ねじ切りバイトは、旋盤でねじ山を加工するために特化したバイトで、刃先形状がねじ山の角度に合わせて成形されているのが特徴です。メートルねじやユニファイねじなど、規格に応じた角度(例:メートルねじでは60°、ウィットねじでは55°)が設定されており、正確なねじ山形状を削り出すことができます。 このバイトは外径ねじ切り用と内径ねじ切り用に分かれ、外径ねじでは素材の外周を削ってねじ山を形成し、内径ねじでは穴の内側にねじ山を作ります。精密な送り制御と刃先のシャープさが求められるため、切削条件や送りピッチの設定は規格値に忠実であることが重要です。 高精度なねじ山を直接加工できるため、タップやダイスでは対応が難しい大型ねじや特殊ピッチの加工にも有効なバイトです。中ぐりバイト

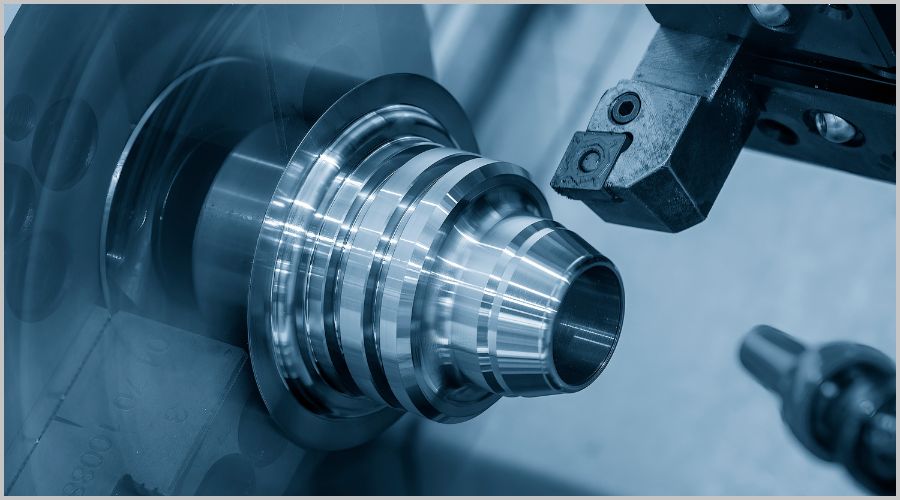

中ぐりバイトは、穴の内径を広げたり、精度を高めたりするための内径加工専用バイトです。ドリルで開けた下穴を、所定の寸法や仕上げ精度に仕上げる工程で使用されます。刃先は細長いシャンクの先端に取り付けられており、加工穴の奥まで届く形状となっているため、深穴加工や内径の段付き加工にも対応可能です。 その用途上、刃先の剛性と振れ精度が重要で、特に長尺の中ぐりバイトでは切削抵抗やびびり振動を抑えるための条件設定が不可欠です。また、刃先形状や材質を適切に選ぶことで、荒加工から仕上げ加工まで幅広く活用できます。 内径の寸法精度や表面粗さを追求する場面で欠かせないバイトであり、精密部品や機械部品の製造現場で広く用いられています。突切りバイト

突切りバイトは、素材の一部を切り離す「突切り加工」や、溝加工を行うための専用バイトです。刃先は細くまっすぐな形状で、素材の中心方向へ直角に送り込むことで、ワークを分断したり、一定幅の溝を形成したりします。 刃幅が狭いため切削抵抗を低く抑えられますが、その分、剛性や耐欠損性に注意が必要です。特に深く切り込む際は、切りくずの排出性や潤滑性を確保しないと、刃先の欠けや溶着が発生しやすくなります。そのため、適切な切削油の使用やチップブレーカ付き刃先の選択が有効です。 素材の切断や溝加工を効率的かつ正確に行うために欠かせないバイトであり、量産加工から試作まで幅広い現場で活躍します。 旋盤バイト・旋削工具はこちらどう使い分ける?旋盤バイト選びで知っておきたいポイント

旋盤バイトを選定する際は、単に「切れそうな刃物」を選ぶだけでは十分ではありません。加工する素材の種類や硬さ、求められる寸法精度や表面粗さ、生産ロットや加工条件など、複数の要素を総合的に考慮する必要があります。バイトの構造や形状、刃先材質、さらには取付角度やすくい角といった細部の設定は、加工効率や仕上がり品質、工具寿命に直結します。本章では、素材ごとのバイト選びの注意点や、用途に応じた適切な形状・構造の選定方法を解説し、現場で迷わず判断できるための基準を整理します。

旋盤バイトを選定する際は、単に「切れそうな刃物」を選ぶだけでは十分ではありません。加工する素材の種類や硬さ、求められる寸法精度や表面粗さ、生産ロットや加工条件など、複数の要素を総合的に考慮する必要があります。バイトの構造や形状、刃先材質、さらには取付角度やすくい角といった細部の設定は、加工効率や仕上がり品質、工具寿命に直結します。本章では、素材ごとのバイト選びの注意点や、用途に応じた適切な形状・構造の選定方法を解説し、現場で迷わず判断できるための基準を整理します。

素材・材質によるバイトの種類選びの注意点

加工対象の素材によって、適したバイトの材質や刃先形状、切削条件は大きく異なります。誤った選定は、加工精度の低下や工具寿命の短縮、さらにはワークの損傷につながるため注意が必要です。 ・鋼(一般構造用鋼・炭素鋼など) 耐摩耗性と靭性のバランスが取れた超硬チップやハイスバイトが適しています。荒加工では高靭性グレード、仕上げ加工では耐摩耗性重視のグレードを選びます。 ・ステンレス鋼 加工硬化しやすく、切りくずが絡まりやすいため、鋭い切れ刃と良好な切りくず排出性を持つ形状が有効です。耐溶着性に優れたコーティングチップの使用が推奨されます。 ・アルミニウム・非鉄金属 軟らかく粘りがあるため、刃先は鋭角で鏡面仕上げされたものを選び、切りくずの溶着を防ぎます。ダイヤモンドコーティングやPCDチップも有効です。 ・鋳鉄 脆性が高く切りくずが粉状になるため、耐摩耗性に優れた超硬チップが有効です。高送りや重切削にも対応可能です。 このように、素材の特性に応じて適切なバイトを選ぶことが、安定した加工品質と長い工具寿命を実現する第一歩となります。木工用旋盤バイトと金属用旋盤バイトの刃物や種類の違い

木工旋盤で使われるバイトは、金属用とは形状や刃先材質が大きく異なります。木工用では刃物鋼やハイス材が多く用いられ、切れ味の鋭さと手作業での研ぎ直しやすさが重視されます。種類としてはスクレーパー、スピンドルガウジ、ボウルガウジなどがあり、加工形状や削る方向によって使い分けます。一方、金属用旋盤バイトでは超硬合金やコーティングチップが主流で、機械による精密切削を前提とした耐摩耗性や耐熱性が求められます。切削・旋削用途に応じた適切なバイトの選び方

旋盤バイトは、加工目的や工程内容によって最適な種類が異なります。用途に合わないバイトを選ぶと、仕上がり精度や加工効率が低下し、工具寿命の短縮や不良率の増加につながるため、目的別の選定基準を押さえることが重要です。| 用途 | 選び方・ポイント |

|---|---|

| 荒加工(大量除去・寸法出し前の加工) | 高剛性で耐欠損性に優れたバイトを選ぶ。スローアウェイバイトの超硬チップや付刃バイトが適し、切込み量を大きく取れる設計が有効。 |

| 仕上げ加工(寸法精度・表面品質重視) | 刃先が鋭く、切削抵抗の低い形状を採用。ソリッドバイトや仕上げ用チップを備えたスローアウェイバイトが有効で、送り量を抑えて加工。 |

| ねじ切り加工 | ねじ山の規格に適合したねじ切りバイトを使用。外径用・内径用を間違えないことが重要。 |

| 溝加工・突切り加工 | 専用の突切りバイトや剣バイトを選択。刃幅や切りくず処理性能が重要。 |

| 内径加工・中ぐり | 中ぐりバイトを使用し、加工深さや穴径に応じてシャンク径や突出し量を適切に設定。 |

旋盤バイトのチップ種類と特徴

スローアウェイバイトに取り付けるチップ(インサート)には、多様な形状と材質があります。形状は三角形・ひし形・四角形などがあり、切削方向や強度、刃先の入りやすさに影響します。材質は超硬合金、サーメット、セラミック、CBN、PCDなどがあり、加工対象や目的に応じて選定されます。さらにコーティングの有無や種類(TiN、TiAlNなど)によっても耐摩耗性や耐熱性が変化します。 旋盤バイト・旋削工具はこちら旋盤バイトや工具に関するよくある質問

旋盤バイトに関しては、名称や種類の違い、用途ごとの使い分けなど、初心者から経験者まで疑問を持つことが少なくありません。ここでは、現場や学習の中で特によく寄せられる質問を取り上げ、ポイントを押さえてわかりやすく解説します。Q.付け刃バイトとスローアウェイバイトの違いは?

A.付け刃バイトは、鋼製のシャンク(本体)に超硬合金などの刃先材をろう付けした構造のバイトです。刃先が摩耗した場合は、研磨によって再利用が可能で、工具寿命を延ばせるのが特徴です。本体を長期間使えるため、ランニングコストを抑えやすい反面、研磨設備や技術が必要になります。 スローアウェイバイトは、刃先に着脱可能なチップ(インサート)を取り付けて使用する構造のバイトです。刃先が摩耗したら研磨せずにチップを交換するだけで再使用でき、段取り時間を短縮できる点が大きなメリットです。チップの種類が豊富で、素材や加工内容に応じて柔軟に使い分けられますが、チップ代がかかるため単価はやや高めになる場合があります。 まとめると、付け刃バイトは研磨で繰り返し使う「再生型」、スローアウェイバイトはチップ交換で素早く対応する「即時交換型」という違いがあります。Q.旋盤の面取りバイトの名前は?

A.旋盤で面取り加工を行う際に使用されるバイトは、一般的に「面取りバイト」または「面取り工具」と呼ばれます。形状としては片刃バイトや剣バイトを面取り角度に研磨して使用する場合が多く、市販品では「面取り用片刃バイト」や「面取りチップ付きスローアウェイバイト」といった名称で販売されています。 また、面取り専用のチップやバイトには、加工角度(例:C面45°、R面用など)があらかじめ設定されたタイプもあり、段取り時間の短縮や仕上がり品質の安定化に効果的です。加工内容や仕上げ形状に合わせて、専用タイプと汎用バイトの使い分けを行うのが一般的です。 旋盤バイト・旋削工具はこちら旋盤バイトの種類についてのまとめ

旋盤バイトは、旋盤加工における切削精度や効率を大きく左右する重要な工具です。その構造は「スローアウェイバイト」「ソリッドバイト」「付刃バイト」になどに大別され、形状も「片刃バイト」「剣バイト」「ねじ切りバイト」「中ぐりバイト」「突切りバイト」など、多様な種類があります。これらは用途や加工条件によって適切に選定する必要があり、構造や形状だけでなく、刃先材質や角度、切削条件の設定も品質と寿命に直結します。

また、素材別の特性を理解し、それに適したバイトを選ぶことは、安定した加工精度の確保や工具コスト削減にもつながります。現場では、荒加工から仕上げ加工、特殊加工まで幅広く対応できるよう、複数種類のバイトを使い分けることが一般的です。こうした特性を踏まえてバイトを選ぶことで、加工の精度や効率がより安定しやすくなります。

旋盤バイト・旋削工具はこちら

旋盤バイトは、旋盤加工における切削精度や効率を大きく左右する重要な工具です。その構造は「スローアウェイバイト」「ソリッドバイト」「付刃バイト」になどに大別され、形状も「片刃バイト」「剣バイト」「ねじ切りバイト」「中ぐりバイト」「突切りバイト」など、多様な種類があります。これらは用途や加工条件によって適切に選定する必要があり、構造や形状だけでなく、刃先材質や角度、切削条件の設定も品質と寿命に直結します。

また、素材別の特性を理解し、それに適したバイトを選ぶことは、安定した加工精度の確保や工具コスト削減にもつながります。現場では、荒加工から仕上げ加工、特殊加工まで幅広く対応できるよう、複数種類のバイトを使い分けることが一般的です。こうした特性を踏まえてバイトを選ぶことで、加工の精度や効率がより安定しやすくなります。

旋盤バイト・旋削工具はこちら

この記事は、包装用品・店舗用品の通販 「シモジマオンラインショップ 」が監修しています。